La captura eficaz del polvo de sílice no depende de la potencia de aspiración, sino del control riguroso de la aerodinámica en el punto de origen.

- La velocidad de captura en el foco de emisión es el parámetro clave, no el caudal total del sistema.

- Las corrientes de aire parásitas y la falta de aire de reposición son los principales puntos de fallo, capaces de anular un sistema teóricamente perfecto.

Recomendación: El diseño debe centrarse en crear una «burbuja» de aspiración estable y verificar su eficacia con mediciones de velocidad, no solo con inspección visual.

Como ingeniero de planta, se enfrenta a un enemigo invisible pero implacable: el polvo de sílice cristalina respirable (SCR). La presión para cumplir con normativas cada vez más estrictas es constante, y la salud de su equipo depende de la eficacia de sus sistemas de control. Es común pensar que la solución reside en instalar ventiladores más potentes o acercar una campana al foco de emisión, pero estas medidas, aunque bienintencionadas, a menudo resultan insuficientes y conducen a una falsa sensación de seguridad.

Mientras que otros contaminantes como el polvo de madera también presentan riesgos cancerígenos, la sílice posee una peligrosidad particular por su capacidad de provocar silicosis, una enfermedad pulmonar incurable. El verdadero desafío no es simplemente «aspirar el polvo», sino ganar una batalla de ingeniería de fluidos a microescala. La clave no está en la fuerza bruta, sino en la inteligencia del diseño. ¿Y si la razón por la que muchos sistemas fallan no es la falta de potencia, sino la ignorancia de principios aerodinámicos fundamentales como las corrientes de aire parásitas o la necesidad crítica de un aire de reposición?

Este artículo abandona los consejos genéricos para ofrecerle una guía de ingeniería. Desglosaremos el diseño de un sistema de extracción localizada como un ecosistema, donde cada componente, desde la velocidad del aire en la campana hasta la limpieza de los conductos, es vital. Abordaremos cómo verificar su eficacia, qué filtros son los correctos, cómo interpretar los informes de medición y, lo más importante, cómo evitar los errores de diseño que condenan al fracaso a la mayoría de las instalaciones antes incluso de ser encendidas.

Para abordar este desafío de manera estructurada, hemos organizado esta guía en secciones clave que cubren desde las obligaciones legales hasta la validación final del sistema. A continuación, encontrará el sumario de los temas que vamos a tratar en profundidad.

Sumario: Guía completa sobre el diseño de sistemas de extracción para sílice

- Por qué el polvo de madera es cancerígeno y cómo afecta a tus obligaciones legales?

- Cómo verificar la velocidad de captura en campanas de laboratorio cada año?

- Filtros HEPA vs filtros de carbón activo: ¿cuál elimina los olores de disolvente?

- El error de diseño en el aire acondicionado que distribuye virus por toda la oficina

- Cuándo limpiar los conductos de ventilación para evitar el síndrome del edificio enfermo

- Extracción localizada o ventilación general: ¿qué funciona mejor para humos de soldadura?

- Por qué debes identificar y sustituir obligatoriamente los agentes CMR en tu proceso?

- Cómo interpretar un informe de higiene industrial si no eres químico ni ingeniero?

Por qué el polvo de madera es cancerígeno y cómo afecta a tus obligaciones legales?

Aunque el título menciona el polvo de madera, un conocido agente cancerígeno (grupo 1 de la IARC), en industrias como la cerámica, la construcción o las marmolerías, el verdadero protagonista es la sílice cristalina respirable (SCR). Este compuesto, presente en la arena, granito, cuarzo y hormigón, es también un carcinógeno del grupo 1, pero con el agravante de causar silicosis, una fibrosis pulmonar progresiva e irreversible. Su peligrosidad reside en las partículas finas, invisibles a simple vista, que se generan en procesos de corte, pulido o chorreado y penetran profundamente en los pulmones.

Sus obligaciones legales como responsable técnico son claras y se han endurecido. En España, la normativa es cada vez más estricta, estableciendo desde 2022 un valor límite de exposición diaria (VLA-ED) de 0,05 mg/m³ para la sílice cristalina respirable, un umbral muy bajo que exige controles técnicos de alta eficacia. El Real Decreto 665/1997 sobre agentes cancerígenos impone una jerarquía de control que no es opcional, sino una secuencia obligatoria de actuación:

- Sustitución: Reemplazar el agente por uno menos peligroso, si es técnicamente viable.

- Sistema cerrado: Si no se puede sustituir, trabajar en un sistema cerrado.

- Extracción localizada: Si lo anterior no es posible, la extracción en el origen es la siguiente medida obligatoria.

- Medidas complementarias: Ventilación general, medidas organizativas.

- Equipos de Protección Individual (EPI): Siempre como último recurso, nunca como primera o única solución.

Ignorar esta jerarquía y recurrir directamente a las mascarillas sin haber implementado y optimizado los controles de ingeniería previos no solo es una mala práctica, sino un incumplimiento normativo con graves consecuencias legales y para la salud.

Cómo verificar la velocidad de captura en campanas de laboratorio cada año?

La eficacia de un sistema de extracción no se mide por el caudal de aire total (m³/h) que mueve el ventilador, sino por un parámetro mucho más crítico: la velocidad de captura. Este es el valor mínimo de velocidad del aire que la campana debe generar en el punto exacto donde se origina el polvo para poder arrastrar las partículas hacia el interior del sistema, venciendo su propia inercia y las corrientes de aire del entorno. Una campana puede mover miles de metros cúbicos por hora y ser completamente ineficaz si la velocidad en el punto de origen es demasiado baja.

La verificación anual de esta velocidad es una obligación y una necesidad técnica. Según las Notas Técnicas de Prevención (NTP) del INSST, el procedimiento no es una simple inspección visual. Implica una metodología rigurosa para garantizar que el sistema funciona según su diseño original.

El proceso de validación incluye el uso de un anemómetro calibrado para realizar mediciones en múltiples puntos del plano de la campana. La visualización cualitativa con tubos de humo permite identificar fugas, turbulencias o zonas muertas donde la aspiración es deficiente.

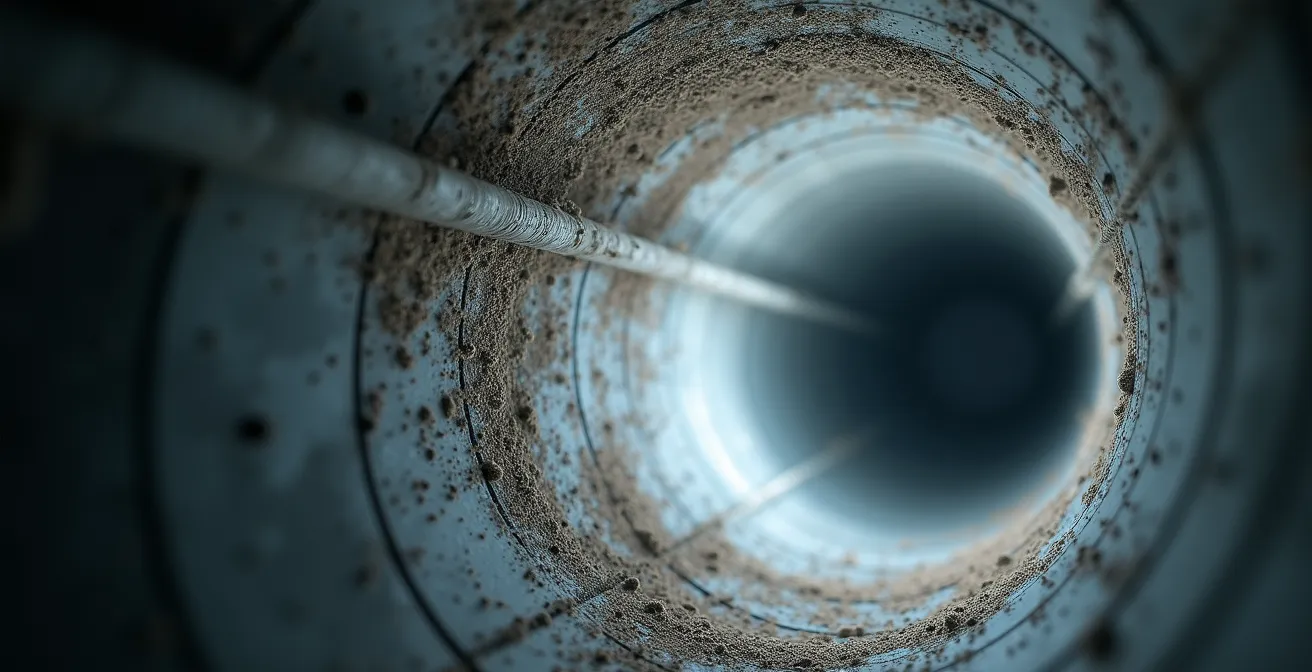

Como se aprecia en la imagen, esta medición debe realizarse en las condiciones reales de trabajo, comprobando además que no existen obstáculos ni el propio operario entre el foco de emisión y la campana. Cualquier modificación en el sistema o en el entorno de trabajo exige una nueva verificación, cuyos resultados deben ser siempre documentados en un registro.

Filtros HEPA vs filtros de carbón activo: ¿cuál elimina los olores de disolvente?

Una confusión habitual en el diseño de sistemas de filtración es la elección del medio filtrante. Para responder directamente a la pregunta: el filtro de carbón activo es el adecuado para eliminar olores y compuestos orgánicos volátiles (COV) como los disolventes. Funciona mediante un proceso de adsorción, donde las moléculas de gas se adhieren a la superficie porosa del carbón. Sin embargo, para el polvo de sílice, un filtro de carbón activo es completamente inútil y constituye un grave error de diseño.

El polvo de sílice está compuesto por partículas sólidas, no por gases. Para capturarlas eficazmente, se necesita una filtración mecánica de alta eficiencia. Aquí es donde los filtros HEPA (High Efficiency Particulate Air) son la única opción válida y segura. La siguiente tabla comparativa, basada en la documentación técnica del sector, aclara las diferencias fundamentales.

| Característica | Filtro HEPA H13/H14 | Filtro Carbón Activo |

|---|---|---|

| Eficacia para polvo sílice | 99,95-99,995% | No efectivo |

| Tamaño partículas capturadas | 0,3 micras y superiores | Gases y vapores |

| Aplicación correcta | Partículas sólidas (sílice) | Olores y compuestos orgánicos |

| Pérdida de carga | Alta (requiere cálculo) | Media |

| Norma aplicable | UNE-EN 1822 | No aplica para sílice |

Como indica la tabla, un filtro HEPA de clase H13 o H14, conforme a la norma UNE-EN 1822, garantiza la captura de más del 99,95% de las partículas de 0,3 micras, que es el tamaño de partícula más penetrante y difícil de filtrar. Dado que el polvo de sílice respirable se encuentra en este rango de tamaño, la elección de un filtro HEPA no es negociable. Su alta pérdida de carga debe ser considerada en el cálculo del ventilador para asegurar que el sistema mantiene la velocidad de captura y transporte requeridas.

El error de diseño en el aire acondicionado que distribuye virus por toda la oficina

El principio que explica cómo un sistema de climatización puede esparcir contaminantes en una oficina es el mismo que puede sabotear su sistema de extracción industrial: las corrientes de aire parásitas. Un sistema de extracción localizada, por muy bien diseñado que esté, crea una zona de aspiración con una velocidad de captura específica. Si una corriente de aire externa (de una puerta abierta, un ventilador o una unidad de aire acondicionado) atraviesa esa zona con una velocidad superior a la de captura, «rompe» la burbuja de aspiración y arrastra el contaminante lejos de la campana, esparciéndolo por el ambiente de trabajo.

Este no es un problema teórico. El Centro Tecnológico del Granito ha documentado que en talleres de marmolistas andaluces, las puertas abiertas en verano para mitigar el calor pueden reducir la eficacia de captura de un sistema de extracción hasta en un 70%. El contaminante, en lugar de ser capturado, es dispersado por toda la nave. Otro factor crítico es la falta de aire de reposición (makeup air). Un sistema de extracción saca aire de un espacio; si ese aire no es reemplazado de forma controlada, se crea una presión negativa que dificulta el trabajo del ventilador y provoca que el aire entre sin control por cualquier rendija, generando más corrientes parásitas.

Evitar estas interferencias es fundamental para que la inversión en un sistema de extracción sea efectiva. Se requiere un enfoque integral que va más allá de la propia campana.

Plan de acción para neutralizar las interferencias aerodinámicas

- Puntos de contacto: Identificar todas las fuentes de corrientes de aire (puertas, ventanas, climatizadores, aerotermos) cercanas a los puntos de extracción.

- Collecte: Utilizar tubos de humo para visualizar el comportamiento real del aire alrededor de la campana en condiciones de trabajo.

- Cohérence: Asegurar que la ubicación de los puestos de trabajo críticos esté alejada de pasillos de alto tránsito o grandes portones.

- Mémorabilité/émotion: Calcular e instalar un sistema de aire de reposición que compense el aire extraído, evitando la presurización negativa de la nave.

- Plan d’intégration: Sellar infiltraciones no controladas y establecer protocolos para apagar ventiladores de confort durante operaciones que generen gran cantidad de polvo.

Cuándo limpiar los conductos de ventilación para evitar el síndrome del edificio enfermo

El concepto de «síndrome del edificio enfermo» se asocia a oficinas, pero su análogo industrial es igual o más peligroso. Un sistema de extracción con conductos sucios no solo pierde eficacia, sino que puede convertirse en una fuente secundaria de contaminación. El polvo de sílice acumulado en los conductos puede desprenderse por vibraciones o cambios de flujo, liberando una alta concentración de contaminante de forma imprevista.

La causa principal de esta acumulación es una velocidad de aire insuficiente dentro del conducto, conocida como velocidad de transporte. El polvo de sílice es denso y pesado; si el aire no se mueve lo suficientemente rápido, las partículas simplemente caen y se sedimentan en el fondo del conducto en lugar de viajar hasta el sistema de filtración. Para evitarlo, la guía técnica de Asepeyo especifica una velocidad mínima de 18-20 m/s en conductos para polvo de sílice.

El diseño inicial debe garantizar esta velocidad, pero el mantenimiento preventivo es lo que asegura que se mantenga en el tiempo. La inspección y limpieza de conductos no debe ser una ocurrencia tardía, sino parte de un plan estructurado.

La imagen interior de un conducto muestra cómo la sedimentación crea una capa que reduce la sección útil, aumentando la pérdida de carga y disminuyendo el caudal y la velocidad. Un plan de mantenimiento preventivo robusto debe incluir verificaciones diarias (ej. manómetros de presión diferencial en filtros), inspecciones visuales semanales de las campanas, limpieza mensual de pre-filtros, mediciones trimestrales de las velocidades de captura y una auditoría anual completa del sistema por una empresa especializada.

Extracción localizada o ventilación general: ¿qué funciona mejor para humos de soldadura?

Tanto para humos de soldadura como para polvo de sílice, la respuesta es inequívoca: la extracción localizada en el origen es órdenes de magnitud más eficaz que la ventilación general. La ventilación general opera por dilución; mezcla el aire contaminado con aire limpio para reducir la concentración del contaminante. Es una estrategia ineficiente que no elimina el riesgo, simplemente lo distribuye por un volumen mayor. Por el contrario, la extracción localizada captura el contaminante antes de que pueda dispersarse en el ambiente de trabajo.

La diferencia de eficacia es abrumadora. Los datos técnicos del sector HVAC industrial confirman hasta un 95-99% de reducción del contaminante con extracción localizada, frente a un modesto 50-70% con ventilación general. En el caso de un agente tan peligroso como la sílice, con un VLA tan bajo, la dilución no es una estrategia viable.

La prueba más clara proviene de mediciones en entornos reales. Un caso de estudio documentado lo ilustra a la perfección.

Caso de Éxito: Reducción drástica de exposición en corte de encimeras de cuarzo

Una empresa de elaboración de encimeras registraba concentraciones de sílice de 0,50 mg/m³ durante las operaciones de corte, diez veces el límite legal de 0,05 mg/m³. Inicialmente, se intentó solucionar con ventilación general, que solo logró reducir la concentración a 0,15 mg/m³, todavía tres veces por encima del límite. Tras el diseño e instalación de un sistema de extracción localizada con una campana de captación en el propio disco de corte, las nuevas mediciones higiénicas arrojaron un valor de 0,025 mg/m³, un 50% por debajo del VLA-ED, demostrando la eficacia del control en el origen y el fracaso de la ventilación general para este tipo de riesgo.

Este ejemplo demuestra que para controlar eficazmente la exposición a la sílice, la única solución de ingeniería válida es capturar el polvo en el instante y el lugar en que se genera.

Por qué debes identificar y sustituir obligatoriamente los agentes CMR en tu proceso?

La sustitución es el principio fundamental y prioritario en la gestión de riesgos de agentes CMR (Cancerígenos, Mutagénicos y Reprotóxicos). Eliminar el peligro de raíz es siempre la solución más efectiva y definitiva. Antes de embarcarse en complejos diseños de ingeniería, la primera pregunta que debe hacerse es: ¿podemos dejar de usar este material o proceso peligroso?

En algunas aplicaciones, la respuesta es sí. Por ejemplo, en operaciones de chorreado abrasivo (sandblasting), la arena de sílice ha sido sustituida con éxito en muchas empresas por materiales menos peligrosos como la granalla de acero, el óxido de aluminio o incluso la cáscara de nuez. Estos sustitutos, aunque no están exentos de riesgos, presentan una peligrosidad mucho menor que la sílice cristalina.

Sin embargo, para un vasto sector de la industria, la sustitución es, simplemente, una imposibilidad técnica. Aquí reside el núcleo del problema para las industrias de la piedra y la cerámica. Como advierte el Instituto Nacional de Silicosis en su guía técnica, «En muchos sectores clave en España como construcción, minería, marmolerías y cerámicas, sustituir la materia prima que contiene sílice es técnicamente inviable«. El producto en sí (una encimera de granito, un ladrillo cerámico, una losa de hormigón) es el material que contiene sílice. No se puede hacer una encimera de cuarzo sin cuarzo.

Es precisamente esta imposibilidad de sustitución la que convierte a los controles de ingeniería, y específicamente a la extracción localizada, en la línea de defensa principal y no negociable. Cuando no puedes eliminar el peligro, estás legal y éticamente obligado a controlarlo con la máxima eficacia técnica posible.

A recordar

- La eficacia de un sistema de extracción no reside en la potencia, sino en el control aerodinámico: velocidad de captura, aire de reposición y ausencia de corrientes parásitas.

- La extracción localizada en el origen es órdenes de magnitud más eficaz que la ventilación general, que solo diluye el contaminante y no es una solución válida para la sílice.

- Cuando la sustitución del material es técnicamente inviable (el caso de la sílice en piedra y cerámica), la extracción localizada deja de ser una opción para convertirse en una obligación técnica y legal.

Cómo interpretar un informe de higiene industrial si no eres químico ni ingeniero?

Una vez que su sistema de extracción está diseñado, instalado y en funcionamiento, llega el momento de la verdad: la medición higiénica. Recibirá un informe de un laboratorio acreditado con una serie de valores y acrónimos que pueden resultar intimidantes. Sin embargo, como ingeniero de planta, su rol es saber interpretar el resultado principal y, sobre todo, saber qué acción tomar.

El valor clave a buscar es la concentración de sílice cristalina respirable, expresada en mg/m³, y compararla con el VLA-ED (Valor Límite Ambiental – Exposición Diaria), que en España es de 0,05 mg/m³. Cualquier valor por encima de esta cifra indica una situación de riesgo no controlado que exige una acción inmediata. Un valor por debajo no siempre significa que pueda relajarse; el nivel de acción depende de cuán cerca esté del límite.

La siguiente tabla traduce los posibles resultados de un informe en una interpretación práctica y en las acciones requeridas. Es su «chuleta» para pasar de los datos a las decisiones.

| Valor Medido | Comparación VLA-ED (0,05 mg/m³) | Interpretación | Acción Requerida |

|---|---|---|---|

| 0,30 mg/m³ | 6 veces el límite | Riesgo grave e inminente | Parada inmediata de la tarea + adopción de medidas urgentes. |

| 0,08 mg/m³ | 1,6 veces el límite | Superación clara del límite | Implementar plan de acción corrector (mejorar extracción, etc.) y repetir medición. |

| 0,03 mg/m³ | 60% del límite | Conforme, pero sin margen de seguridad | Mantener y vigilar los controles existentes. Medición periódica anual. |

| 0,01 mg/m³ | 20% del límite | Situación bien controlada | Mantener controles. Frecuencia de medición puede espaciarse según normativa específica (ITC Minería, etc.). |

Este cuadro de mando es esencial. Un resultado de 0,08 mg/m³ no es «un poco por encima», es una no conformidad que exige un plan de acción formal. Un valor de 0,03 mg/m³ es un aprobado, pero indica que cualquier fallo en el sistema (un filtro colmatado, una puerta abierta) podría llevarle a superar el límite. Su objetivo como ingeniero no es solo cumplir, sino mantener la exposición tan baja como sea técnicamente posible (principio ALARP), apuntando siempre a la zona de «situación bien controlada».

Asegurar que su sistema de extracción está correctamente diseñado y validado no es solo una obligación legal, es una responsabilidad fundamental para la salud de su equipo. Evalúe hoy mismo su instalación para garantizar que cumple con estos principios de ingeniería y protege eficazmente contra la exposición a la sílice.